- #製造業

- #ピッキング

- #格納・保管

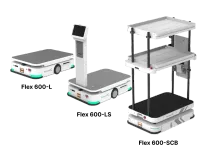

- #Mushiny T6シリーズ

2025.12.25

GTP導入で作業効率大幅に改善!保管スペースも60%向上。

富士フイルムロジスティックス株式会社

はじめに

製造工程の自動化が進む一方で、工場内外の「物流」に関しては人手に頼る作業という企業も多いのではないでしょうか?

国内全体の生産年齢人口の減少と各業界で人材の奪い合いが激しくなる中「省人化」や「省力化」は避けて通れない道となっています。そんな情勢で、注目が集まっているのがロボットの活用です。物量やスペースに合わせた柔軟な設備投資ができることで無理のない物流DX化が実現できます。

富士フイルムロジスティックス株式会社様は、主に富士フイルムグループの物流機能会社です。神奈川県川崎市にある倉庫では、複合機のスペアパーツや部品を多く取り扱っている倉庫で、作業者への負担軽減や作業効率をあげることが急務となっていました。そこでGoods To Person式(通称:GTP)と呼ばれる棚搬送ロボット「Mushint T6シリーズ」を導入し課題解決を実現。同社、執行役員斉藤様、現場担当者の田部井様にお話を伺いました。

GTP導入前の課題

---- GTPを導入する前の課題について教えてください。

(斉藤様) 固定されたロケーションでの保管だったため、スペースの有効活用が難しく柔軟性に欠けていました。更に、ピッキング品質保持のためにチェック体制を厳格にしていたのですが、作業量が多くオペレーターに大きな負担がかかっていました。

また、業界全体で「作業効率の改善」や「省力化」が重要な課題となっていました。

(田部井様) 商品を探して倉庫を歩き回ることが多く、体力的にも精神的にも負担が大きい業務でした。また品質担保に必要な作業も多く大変でした。

GTP導入後の効果

---- GTPを選定した理由を教えてください。

(斉藤様) スペースの有効活用・作業効率の向上・省人化を図れる柔軟で最先端なソリューションであるためです。

具体的には、スペース効率に関しては、GTPは専用の2.7mの棚を用意する必要があるものの、従来の中棚よりも1.5倍の高さがあるので保管効率の向上がクリアできました。次に、商品が格納された棚がオペレーターの手元に自動で来るので、今までのような1日に何万歩も倉庫を歩く必要がなくなり負担が軽減されることです。重い台車をひいて歩く必要もないので軽作業化が実現できると考えました。

---- GTPを導入して具体的にどんな効果を感じていますか?

(斉藤様) 数値的なことで申し上げると、「保管スペースは60%%削減」、目的の商品を探す時間が大幅に短縮できたので「作業効率は40%向上」しました。

この結果、以前は6名体制で行っていた作業を2名体制で行うことができるようになり、人員の大幅な削減にも繋がっています。

システム関連でも、大きな改修を行うことなく連携がスムーズで商品情報を一元管理できるようになったため、棚卸作業にかかる作業も40%短縮できました。

(田部井様) GTPを導入してからは、ロボットが商品を運んできてくれるので、負担が大幅に軽減されたと感じています。以前は、イレギュラー品や不具合品は紙に記録して管理していましたが、すべてGTP内のシステムで管理できるようになったので、入出庫時に数の差異が生じた場合にもすぐに気付けるようになりました。従来に比べて品質担保に必要な作業が軽減できました。

運用で工夫している点や満足している点

---- 現場の運用について工夫していることがあったら教えてください。

(田部井様) 頻繁に出し入れする小さな商品は、手の届きやすい場所に重い商品は下の方に格納するなど商品特性に応じた格納場所を選ぶようにしています。

またMushiny T6シリーズは、フリーロケーションで商品を格納できるので無駄なスペースを極力減らすように工夫しています。

今後の展望について

Latest Case Study 最新導入事例