最終更新日:2025.11.04

公開日:2024.01.10

- #基礎知識

AMR(自律走行搬送ロボット)とは?AGVとの違いを紹介

はじめに

物流倉庫では労働力不足や倉庫内スタッフの作業負荷が大きいことが課題として挙げられています。

搬送業務やピッキングアシストを代替できるロボットとしてAMRの活用に注目が集まっています。人と協働することを前提にされたロボットなので、柔軟に活用できることで重宝されています。この記事では、AMRの基礎知識からメリット・デメリットについて紹介していきます。

AMRとは

まずは、AMRの基本的な解説をしていきます。

AMRとは、Autonomous Mobile Robotの頭文字を取って略称され一般的にAMRと呼ばれて、「人と協働すること」を前提に設計されたロボットです。国内では自律走行搬送ロボット・自律型ナビゲーションロボット等とも呼ばれます。

自律型と称している通り、ロボットが走行ルートや移動範囲を判断して移動していきます。走行ルートだけではなく、人や障害物も自動で感知し、人が作業しているエリア内で協働できるロボットです。

AMRはAGV(無人搬送ロボット)と違ってロボットが走行するエリアに、QRコードや磁気テープがなくても走行することができます。

物流倉庫の現場では、主にピッキングエリアで活躍するロボットで、人がピッキングして運搬をAMRに任せるといった使い方がされています。

AMRの特徴・メリット

1、人とロボットの協働がしやすい

物流倉庫は、倉庫によってオペレーションやスペースが異なります。ロボット・機械を導入するとレイアウトを変更したり大幅にオペレーションを変更しなければならない場合もあります。AMRは人と協働することを念頭に置かれたロボットなので既存レイアウトのまま導入できます。ロボット自体が人や障害物、フォークリフト等の周辺環境を感知するので走行ルートにQRコードや磁気テープが不要です。ロボット専用エリアが不要なのが特徴でありメリットです。

2、作業環境が変わっても柔軟に対応できる

設備や人の配置、生産ライン等が変更になることもあります。そのような変更があってもAMRであれば周辺環境に合わせて動くことができます。また、物流量の増加があってもロボットをあとから追加することも可能なので、最初はスモールスタートで始めるといったことができます。様々な状況下でも効果を出せる汎用性の高いロボットです。

3、作業者の負担軽減・省人化

従来、作業者がカゴ車で品物を歩行して運搬していたので、倉庫内で歩き回る必要がありました。労働力不足の影響もあり一人の作業者の負担が大きいことが課題となっています。AMRであれば、この運搬の部分を担うことができるので作業者の負担が大幅に減少します。またロボットが効率の良いルートを素早く判断して動くので、多くの人が行き交う必要もなくなります。人の作業が減少することでヒューマンエラーの減少にも効果が働きます。

AMRを導入するための課題

AMRを導入するにはメリットだけではなく、確認すべき点がいくつかあります。

1、導入コスト、メンテナンスコスト

ロボットや機械導入にはコストが発生します。他のロボットに比べてオペレーション変更が少ない分、導入しやすいという理由で検討にあがることも多いですが、自社の倉庫状況と費用対効果のシミュレーションを行いましょう。ロボットを提供している企業によっては、購入だけではなくレンタルプランもあります。またロボットは導入して終わりではなく、機械なので消耗品やメンテナンスも必要となります。メンテナンス費用のシミュレーションも行うようにしましょう。ロボット本体の価格だけではなくランニングコストも確認することがポイントです。

2、AMRの可搬重量

AMRは物を運搬する役割がありますが、そのロボットの耐荷重を事前に確認する必要があります。数多くのメーカーでAMRを開発していますが、ロボットによって仕様は様々です。自社の倉庫ではどんなものを運搬させたいか、運搬させるものの重量はどのくらいのものが多いのかを入念に確認しましょう。AMRは比較的小型のロボットなので、耐荷重が意外と大きくない場合もあります。導入してから物を運べない。という事態にならないように留意しましょう。

従来のロボットは耐荷重が小さくオーダーピックにしか対応できていないためロボット台数が多く必要になって費用対効果が出しにくいことも多くあります。

3、システム開発の可否

AMRは磁気テープ等がなくても周辺環境を察知して動くロボットです。しかし、予め倉庫内で走行する範囲等は学習させる必要があります。またピッキングさせるためにピッキング指示のデータを取り込んだり、ロボットを動かすためのシステムが必要です。自社のシステムと連携できるのか、新たにシステムを開発しなければいけないか等も事前に確認しましょう。またシステムを開発する場合は、システム開発にもコストがかかることの認識も必要です。

国内おすすめのAMR

Robowareでは、日本の倉庫現場に合ったAMRを複数取り扱っています。

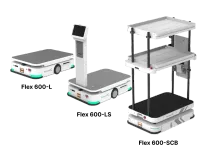

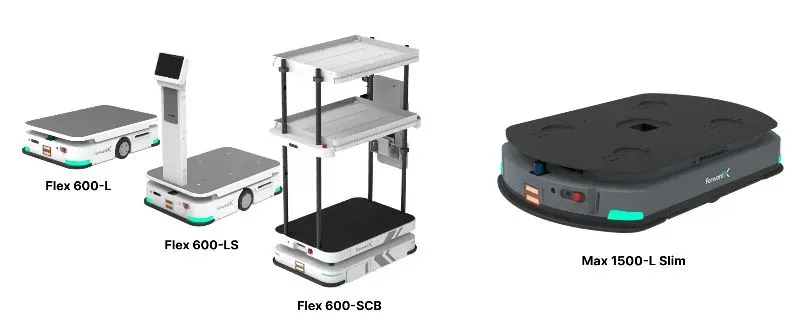

1、Flexシリーズ

Flexシリーズは、可搬重量が最大600kg。汎用性が高く、標準的な使用はもちろんのことピッキングアシストの為の画面を取り付けたり、リフトアップして既存のカゴ車を搬送したりすることが可能です。ピッキングエリアでの活用だけではなく、ライン間の走行に活用したりと汎用性の高い点もポイントです。

2、Maxシリーズ

Maxシリーズは、最大1,500kgの積載量を持つAMRです。フォークロフト代わりにパレット搬送することもできるロボットです。パレット搬送だけではなく、工業製品や車などの重量物も搬送ができます。

AMRの導入事例

ここではAMR導入の成功事例について紹介していきます。

1、Flexシリーズの活用事例

10,000㎡の広さがあり、5,000SKU以上の品物を扱っている倉庫での事例です。主にtoCに向けた入出荷量が多く、ピッキング負担も大きかったのが課題でした。人によるピッキング作業と併用して活用開始したところ作業効率が45%以上も向上することができました。

2、Maxシリーズの活用事例

メディカル物流現場にAMRを13台導入。安田倉庫様では、作業の効率化だけではなく、重量物のケースピッキングに伴う作業者への負担が大きいので軽減させることも重要な課題でした。600kgを超えるケース品もAMRが搬送してくれるので、結果として労働環境の改善と作業効率化に成功しました。

まとめ

今回は自律型搬送ロボットのAMRについて紹介しました。物流倉庫の自動化や機械化が注目されていますが、分からないことも多いと思います。いきなりすべてを自動化することは現実的ではないので、AMRのように既存のスペースを活かしながら、人との協働で自動化を推進することをおすすめします。

前述の世界各国で認められているロボットを国内で扱っている「Roboware」とは?

Robowareは、日本の物流倉庫に適したロボットを多数取り扱っているサービスです。ロボットを提供しているだけではなく、ロボットを動かすために必要なシステムやメンテナンスなどがすべて揃っています。一気通貫のサービスなので、ロボットを導入して終わりではなく、より効率化にさせる方法やコスト削減するための提案もできることが特徴です。万が一の時も、24時間365日サポートしているので導入してからも安心です。やはり機械やロボットを導入する時に気になるのは、コスト・費用対効果の部分です。イニシャルだけではなくランニングコストも試算し提案するので、はじめて検討する方も安心して比較検討ができます。ForwardX社以外のロボットも取り扱っていて実績も多数あるので事例集もあわせてご確認ください。

Related Articles 関連記事