最終更新日:2021.10.25

公開日:2021.10.25

- #レポート

【セミナーレポート(2/2回)】中国の最新トレンドを現地CEOが語る!HCロボティクス社 共催セミナー

はじめに

(連載1回目)

セミナーレポート(2/2回)】中国の最新トレンドを現地CEOが語る!HCロボティクス社 共催セミナー

セミナー前半では、本セミナー開催の背景からHCロボティクス社の概要、そして中国における物流や倉庫の課題についてお話しいただきました。

後半では、具体的な解決策や倉庫のエコシステム、HCロボティクス社が提供するロボットについてお話しいただきます。

物流課題の技術的な解決策

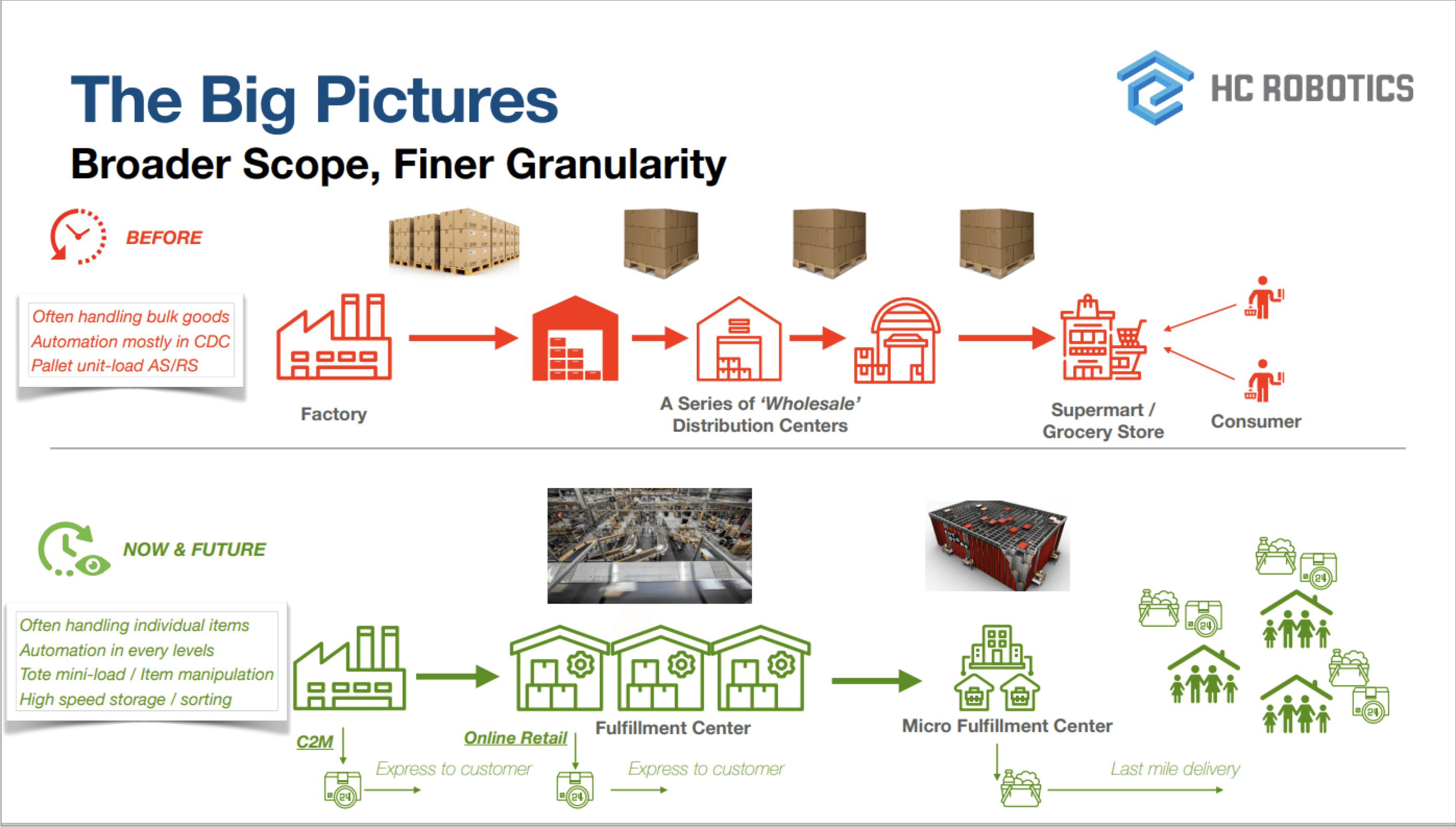

HCロボティクス社様:20年前にはマイクロ・フルフィルメント・センター(MFC) ※という考え方はまだ存在していませんでしたが、現状ではMFCでも業務の自動化が必要になりました。

※マイクロ・フルフィルメント・センター(MFC)とは:

従来の敷地内にオンラインオーダーに対応することができる、自動化された小型のフルフィルメントセンターを導入するというものです。この流れは2019年の初めから徐々に注目され始めており、多くのメジャー企業がこのMFCのシステムを導入し始めています。

フルフィルメントセンターというのは、商品の受注、梱包発送、決済という一連の流れを一カ所で行う施設のことで、他にも顧客データ管理、在庫管理、返品やクレーム対応等も行うことができます。

近年ではメーカーからお客様に直接商品が発送されるため、パレットだけではなく、他の荷姿の商品もフルフィルメント・センター(FC)やMFCで扱わなければならないというトレンドがあります。このトレンドによって、従来は卸と倉庫の間だけで完結する物流業務が、より複雑なものへと変化してきています。さまざまな荷姿のアイテムを保管する必要がある物流倉庫では、高速かつ高密度の保管が求められるようになっており、たくさんの課題を抱えています。

このような課題の解決策として、いくつかの技術的なトレンドが浮上しています。

まずは「GTP(Goods to Person)」という技術トレンドですが、この技術は高密度な保管を必要とするときに使われます。

GTPは倉庫の利用スペースも少なく抑えられるため、オペレーション上のトラブルも減少できます。省スペースなので地価の高騰問題に対応でき、広範囲で作業を行う必要がないため、自動化ロボットの事故が起こりにくいというメリットもあります。

GTPの技術が世界で最初に使われ始めたのは、Amazonの物流ロボット「Kiva(キヴァ)」です。

「Kiva」は棚を動かす物流ロボットで、ロボットが人間の前まで商品が保管されている棚を運んでくれるので、人間はピッキングを行うために長距離移動する必要がなくなります。現場作業員の時間を節約することで、より多くのものをピッキングできるようになるというメリットがあります。

しかし中国ではKivaのようなロボットは一握りしか使われていません。Kivaに対して、中国のいくつかの企業が開発した物流ロボットであるTTP(Tote to Person)は「棚自体を動かす」仕組みをもっているからです。

TTPではロボットの知能が非常に高く、ロボット自身が商品を棚から取り出したり戻したりすることが可能で、オペレーターの指示に基づいて自動的に荷物を出し入れします。

世界に目を向けると、TTPと比べてさらに高速な物流ロボット「STP(Shelf to Person)」も登場しています。STPは柔軟性が高く導入も簡単な点が魅力的ですが、保管の密度とスループットには課題があり、中国では基本的に使われていません。加えて、約2mまでの高さしか使えないというデメリットもあります。

中国の物流現場で導入されているTTPは、STPと比較して高さの弱点をカバーしており、理論上は6m以上の利用が可能です。しかし、床が平らでないなどの場合は安定性に欠けるので、実際には4.8m以下の範囲で広く使われているようです。スペースをより効率的に活用するためには、マルチシャトルのようなソリューションが最終的な選択肢になるでしょう。

物流現場では、GTPとストレージは基本的に同時に利用されます。KivaやTTPなどのロボットはそれぞれ高密度の保管を可能にしますが、前述のように柔軟性やスループット、密度などがそれぞれ異なるため、現場に即したシステムを選ぶ必要があるといえます。

エコシステムは物流に関わるすべての人々にとって重要

HCロボティクス社:続いて、倉庫の自動化の話にうつります。

スライド上には、製造からセンター、さらにマイクロ・フルフィルメント・センターへと自動化されるまでのプロセスが映し出されています。ここからは「なぜロボットによる物流自動化が必要なのか」について、ご説明します。

商品の製造プロセスにおいては、物流ロボットのスループット要件は高いといえます。そのため、倉庫の自動化プロセスを採用し、スループットを高めることで、より正確な倉庫業務が可能となります。倉庫の自動化を達成することで、製造プロセスの正確性が高まるということなのです。

中国においては「ラストマイルデリバリー」という手法が非常に人気を集めています。具体的には、倉庫内に自動販売機のようなストレージがあり、自動化されたストレージによって取り出された商品が、それぞれのスペースに自動的に仕分けられます。そして仕分けられた商品をデリバリー担当者が出荷用のバッグに入れて、最終的な目的地(消費者)に届ける仕組みです。中国国内の物流シーンでは、このラストマイルデリバリーの需要が高くなっています。

最後に、物流ロボットの操作についてお話します。

以前は卸業者がロボット操作に対処する必要はありませんでしたが、近年では「ECサイトなどオンライン上で消費者からの注文を受け付けたい」というニーズの変化により、卸業者によるロボット操作も必要となるケースもあります。物流ロボットは種類によって形状が違い、素材も異なるため、効率的なオペレーションを行うためにはそれぞれのロボットの概要を理解して操作をしなければなりません。そのため、中国ではさまざまな企業が苦労しながらロボット操作に取り組んでいます。

中国では、倉庫自動化のマーケットニーズがこの5年間でかなり成長しています。数多くのスタートアップ企業や既存企業が業界に参入しており、競合他社同士がしのぎを削っています。このことが、製造業に対してのさまざまなエコシステムを作るきっかけにもなりました。

さらに、現在中国国内の多くのアルゴリズムスペシャリストがシステムの統合業務を行っています。多様なメーカーが関わっており、システムインテグレータ、ソフトウェア、アルゴリズムスペシャリストたちが物流ロボット同士を統合させて、さらに効率的なソリューションを生み出しています。

エコシステムには、冒頭でもご説明したようにエンドユーザーや倉庫のオーナーも含まれています。ROI(Return On Investment = 投資利益率)を高めるためには彼らの存在も非常に重要であり、物流ロボットを評価するにあたってはROIの厳しい要件が設けられています。

倉庫のオペレーションやフルフィルメントセンターは、基本的に賃貸型の倉庫を使っています。賃貸が選ばれるということは、「ROIの評価期間をできるだけ短くしたい」と考える企業が多いということでしょう。

そこで、中国では「RaaS(ラース)」」という考え方が人気を集めてきています。Robot as a Serviceの略称であり、AI技術やIoTの活用による物流効率化や省力化を実現するための物流のビジョンのことです。RaaSの考え方にならってAI技術やIoTを物流現場に導入することで、コストや業務効率などさまざまな面でメリットがあり、資産所有者、倉庫オーナー、卸がそれぞれWin-Win-Winの関係になります。RaaSを実現することによって設備投資が低くなり、密にお客様とコミュニケーションを図れます。

HCロボティクス社の製品について

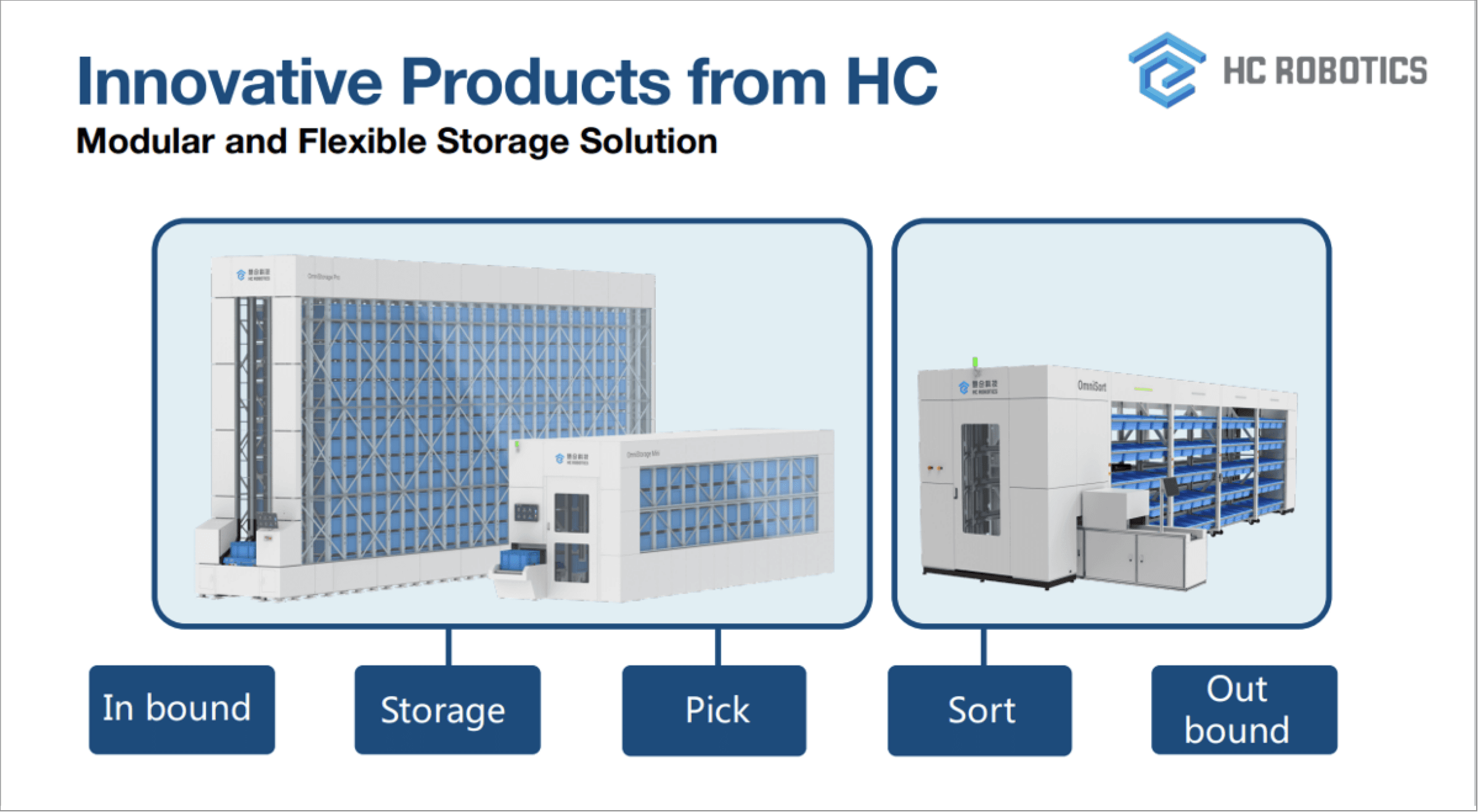

HCロボティクス社:最後に、HCロボティクス社の製品についてご紹介させていただきます。

当社の製品は非常にユニークです。まずは仕分けの高速自動化ソリューションですが、コンベアに入れた商品をスキャナーがスキャンして、どの仕分け地に行くのかを自動的に判別します。倉庫から商品を取り出すだけでなく、再在庫化などの判別も可能です。

従来は人の手で作業を行っていたため、仕分けや再在庫化というのはヒューマンエラーが発生しやすい部分でもありましたが、自動化が進んだことによって効率化されると共に正確性も向上しました。

当社の製品は様々なシチュエーションに対応可能であり、コンビニエンスストアやEコマースなど幅広くお使いいただけます。さらに、消費者からの商品返品についてはリバースロジスティクスを採用し、1時間に最大1,800点程度まで対応できます。作業担当者がコンベアに商品を置く速度は、2秒に1回。ロボットが処理するため非常に精度も高いことが特徴です。1〜2週間程度で導入できます。

基本的には商品のバーコードをスキャンして処理を行いますが、この設定は柔軟に変更でき、2022年頃にはRFID(radio frequency identifier = 電波を用いてRFタグのデータを非接触で読み書きするシステム)への対応も予定しています。重量制限は5kgまでで、閉じた箱やボトルなど、多くの荷姿に対応します。お客様とのシステム連携にも対応しており、日本では標準APIの開発も行っています。

オムニ・ソーターはモジュールデザインを採用しており、間口の数も必要に応じて増減が可能です。

例えば「はじめは20店舗しか配送先がなく、今年後半に100店舗新たな配送先が増えた」といったときに、仕分け先数を柔軟に拡張できます。ロボットを追加して作業効率を上げることも可能で、追加にかかる時間は10分程度と手軽です。

さらに、一度追加したロボットの取り外しもできるため、最初から固定のデザインを設計するのではなく、まずはスモールスタートで自動化を初めて、少しずつ拡張していくことができます。

オムニ・ストレージはまだ日本の市場では提供していませんが、概要をご説明させていただきます。

「オムニ・ストレージプロ」は、倉庫全体のバッファリングができます。「オムニ・ストレージミニ」は短い期間で実装でき、簡単に稼働させることが可能です。実際に中国のある工場では、オムニ・ストレージミニの設置・稼働をわずか6時間で完了させることができました。加えて、冷蔵保管にも対応しています。産業アプリケーションやマイクロフルフィルメントセンターも網羅しており、コンテナのようにお使いいただけます。

以上で本セッションを終了いたします。最後までご静聴いただきましてありがとうございました。

Q&Aセッション

続きまして、セミナー中にご質問いただいた各種ご質問についてご回答いたします。

日本で倉庫ロボットを導入する際の課題は何だと思いますか?

ブリッジタウン・エンジニアリング株式会社 渡邊社長:早期導入の検討という意味では日本のロボット技術は研究分野が非常に進んでいますが、導入は遅れているのが現状です。企業が導入効果へ不安を抱いているケースが多いため、不安を解消するための対策が必要だと感じています。

産業品質は優れているので、どのようにロボットと融合していくかが課題になると考えています。現場の現状把握を行って、物流体制を見直しつつロボットを導入することが重要になるのではないでしょうか。これまで現場で培ってきた物流ノウハウを、物流ロボットにどうやって注入していくのかを考えていくことが大切です。

中国ユーザーのロボット化へのモチベーションを教えてください

HCロボティクス社:中国では、大手企業が最新技術を導入したのを見て、中小企業が「自分たちも導入しよう」という決断をすることが多いです。物流ロボットによる自動化を成功させるためには、最終的にROIとパフォーマンスの2つの側面を安定させることが大切だと考えています。他社と協業してROIを改善し、パフォーマンスを向上させる必要があるでしょう。

中国の物流標準化について教えてください

HCロボティクス社:実情としては、中国ではそれほど物流の標準化は進んでいません。オペレーターが違うと、まったく異なるオペレーションになってしまうことはよくあります。これは、物流の標準化が行われる前に各社が独自のオペレーションを整備してしまっており、統制が取れていないことが背景にあります。日本の物流は中国よりも標準化されていると考えておりますし、アメリカではさらに標準化されています。

他社と比較したHCロボティクス社の製品の強みはなんですか?

HCロボティクス社:当社の製品は、高速立体仕分けソリューションとストレージソリューションが主力商材であり、他社にはないクリエイティブさが魅力です。他社と同じことはやっていないという点で、独自性があります。

後半まとめ

司会:HCロボティクス社が提供する「オムニ・ソーター」は、実証現場に皆様を無料でオンライン上でお招きし、現場を視察して頂く「オンライン視察回」で稼働している姿をご覧いただくことができます。ぜひ、ご興味のある方はお申し込みください。

【定例開催】倉庫に行かずに視察!倉庫ロボットオンライン視察会

https://roboware.ai/seminar/online-seminar/

Related Articles 関連記事